|

| |

|

| |

| ドゥリマイテック(株)のロッキングエレメントをご使用いただくことにより、軸、ハブに面倒なキー溝

加工が不要で、かつ高トルク伝達ができます。

また、軸方向の位置調整も容易に行えます。

製造現場だけでなく、設計者にとっても作業性が大幅にアップすること、部品に切欠きがないため部品

強度がアップするなどのメリットもあります。

普及型は汎用性があり、他社同形品と互換性があるほか、他社にない普及型以外の特殊寸法のエレメン

トも在庫がありますのでとても便利です。

種々の形式を揃えておりますので用途に合わせて選定、ご利用ください。 |

|

| |

ドゥリマイテック社のロッキングエレメントは、軸、ハブにキー溝加工不要で動力を伝達するために使用します。

キー溝や切欠きがないため部品強度がアップし、より大きな動力を効率よく伝達できます。

ドゥリマイテック社の締結リングは、軸上の部品を軸方向の力(Fr)に抗して固定する場合に使用す

るほか、回転軸とスプロケット、回転軸とギヤなどを回転トルク(T)に抗して固定して動力伝達す

るために使用します。

この他、軸と軸を直接接続して、リジッドカップリングとして使用することもできます。

使用上の注意など(全般的な共通の注意事項について記します。)

形式ごとの個別の注意事項は各形式のページをご参照ください。

- 伝達トルク値、伝達スラスト力値については、使用ボルトの標準的な使用トルクで締付した例を記載

しています。

- 形式により、ボルトの最大使用トルク値を示しているものは、この値以下でご使用ください。

より大

きな伝達力や伝達トルクが必要な場合は、使用ボルトの最大トルク以下で締付けていただくことがで

きますが、その場合、

同時に面圧も増大しますので、面圧を算出して、面圧に応じた軸部、ハブ部材

質を選定していただく必要があります。

- 材料の降伏点以上で使用した場合、最悪すべりが発生し、機械の破損などの事故につながることがあ

りますので、必ず面圧の確認を行ってください。

- 資料ページに各種材料の降伏点応力を載せていますので参考にしてください。

- 安全上、基本的には焼き入れなどの熱処理を行った材料を使用していただくことを お勧めします。

- 衝撃荷重が加わる場合は安全率を3~5倍として計算してください。

- 軸やハブの面圧が充分でない場合、伝達トルクが低下して滑ったり、軸にリングが固着して外せなく

なる場合がありますので、必ず面圧の確認を行って下さい。 |

|

| |

|

組み付け時はボルト、本体リングの摩擦する部分に油を薄く塗布して使用してください。

脱脂する場合は伝達トルクが低下する場合がありますので注意が必要です

油は必ず極圧 (EP)添加剤のないものを使用してください

ボルトはトルクレンチを使用して、下記の手順で対角線で締めてください。

基本的なボルトの締付は、先ず規定トルクの1/4で均等に締付け、次に1/2で、最後に規定トルクの

100%でそれぞれ均等に締め付けを行ったあと、各ボルトを一回りに規定トルクの100%で締付確認して下さい。 |

|

| |

|

分解時はボルトを全て抜き取ってください。

分解用のねじ穴に合った抜きボルトを用意し、ねじ込みます。

この時、対角線状に抜きボルトを少しづつ均等に締め付けて分解してください。 |

|

| |

|

組み付け、分解後の再利用の場合は、変形、ボルトの伸びなどに注意してください。

変形、伸びがある場合は再使用はできません。新しいものと交換してください。 |

|

| |

|

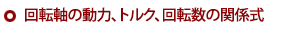

消費される側の動力が決定できれば、伝達効率によって供給する側の動力が算定することが可能となります。

基本的に供給側は、より大きな動力(Fr)となります。

締結リングの選定には、供給側の動力値(T)より大きい伝達トルク性能を持った締結リングを選定し、

面圧を確認後、面圧に耐えうる降伏点を持つ材質を選定します。 |

| |

| Po [kW] = PS [kW] / η |

|

| |

|

| T [N·m] = 9550 · K × Po [kW] / N [min-1] |

|

| |

|

|

| |

|

伝達する動力に変動がある場合、変動の度合いや慣性の有無により以下の係数Kを乗じた値より大きい

定格伝達トルク性能を持った締結リングを選定する必要があります。 |

| |

変動なし ~ 変動少い

軽い衝撃、中程度の変動荷重や慣性

強い衝撃、振動または大きな慣性 |

: K = 1.0~2.5

: K = 2.0~3.5

: K = 3.0~5.0 |

|

|

| |

|

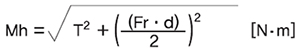

締結リングに、複合荷重(スラスト力+回転トルク)が加わる場合は、下記の式を用いて合成トルク

(Mh)に換算して、この値より大きな伝達トルクを持つ締結リングを選定します。 |

| |

|

d : 軸径 |

|

|

| |

|

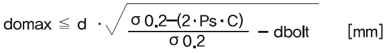

| 中空軸で締結リングを使用する場合は、下記の計算式により最大内径domaxを求めてその値以下の中

空穴径を採用してください。 |

| |

|

domax: 軸最大内径 /

d: 軸径 /

Ps: 軸側面圧

σ0.2: 軸材料の降伏点 (耐力表参照)

C: アプリ定数 (次ページのアプリ定数表参照) |

|

| |

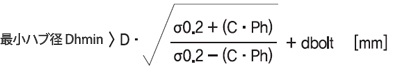

| 最小ハブ径(Dhmin)を求める計算 (ハブ外径はこの計算で求めた値より大きい径を採用してください。) |

| |

|

σ0.2 : ハブ材質の降伏点

Ph : ハブ側の使用時面圧

C : アプリ定数

dbolt : ボルト呼び径 |

|

| 注意) abolt はハブにボルト穴がある場合のみ。無い場合は、dbolt = 0 |

| |

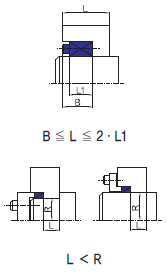

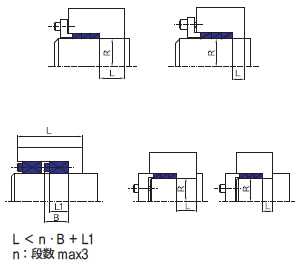

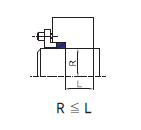

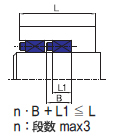

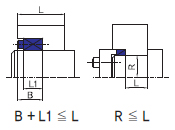

| C アプリ定数 |

形状例 |

| 単列で使用する場合 |

多段で使用する場合 |

| C = 1.0 |

|

|

| C = 0.8 |

|

|

| C = 0.6 |

|

|

|

|

| |

|

| 降伏点 σ0.2 |

材料記号 |

名称 |

| Mpa [N/mm2] |

kgf/mm2 |

| 100 ~ 200 |

119 |

12 |

FC200 標準材 |

ねずみ鋳鉄 |

| 147 |

15 |

FC250 標準材 |

ねずみ鋳鉄 |

| 175 |

18 |

FC300 標準材 |

ねずみ鋳鉄 |

| SC360 標準材 |

炭素鋼鋳鋼 |

| SS330 標準材 |

一般構造用圧延鋼 |

| 196 |

20 |

A2017-T4 |

ジュラルミン |

| 200 ~ 300 |

203 |

21 |

FC350 標準材 |

ねずみ鋳鉄 |

| 205 |

21 |

SC410 標準材 |

炭素鋼鋳鋼 |

| SUS304 標準材 |

ステンレス |

| 206 |

21 |

S10C 標準材 |

機械構造用炭素鋼 |

| SS400 標準材 |

一般構造用圧延鋼 |

| 225 |

23 |

S15C 標準材 |

機械構造用炭素鋼 |

| SC450 標準材 |

炭素鋼鋳鋼 |

| 245 |

25 |

FCD400 標準材 |

球状黒鉛鋳鉄 |

| S20C 標準材 |

機械構造用炭素鋼 |

| SC480 標準材 |

炭素鋼鋳鋼 |

| SS490 標準材 |

一般構造用圧延鋼 |

| 265 |

27 |

S25C 標準材 |

機械構造用炭素鋼 |

| 274 |

28 |

S30C 標準材 |

機械構造用炭素鋼 |

| 280 |

29 |

FCD450 標準材 |

球状黒鉛鋳鉄 |

| 290 |

30 |

A2024-T4 |

超ジュラルミン |

| 294 |

30 |

S35C 標準材 |

機械構造用炭素鋼 |

| 300 ~ 400 |

320 |

33 |

FCD500 標準材 |

球状黒鉛鋳鉄 |

| 325 |

33 |

S40C 標準材 |

機械構造用炭素鋼 |

| 343 |

35 |

S45C 標準材 |

機械構造用炭素鋼 |

| 365 |

37 |

S50C 標準材 |

機械構造用炭素鋼 |

| 370 |

38 |

FCD600 標準材 |

球状黒鉛鋳鉄 |

| S55C 標準材 |

機械構造用炭素鋼 |

| 400 ~ |

420 |

43 |

FCD700 標準材 |

球状黒鉛鋳鉄 |

|

| |

伝達力、トルクから軸、ハブにかかる面圧を確認し、それぞれその面圧に耐えられる材質を選定してください。

ハブ径の最小径、軸穴の最大径を求める場合にもこの値を使用します。

SS400、S15C~S55Cは太字で表示します。

表中の標準材とは、熱処理を行っていない素材を表します。

熱処理や表面処理で耐力が大きくならない金属もありますので注意が必要です。

鋳鉄品は耐力値は存在しないため、引張強さの70%をハブ径計算に代用します。

ジュラルミンの接尾記号(-T4)は焼入のみで、通常4日程度の常温放置で時効硬化したもの |

|

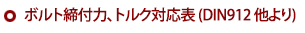

| |

|

強度区分

呼び X ピッチ |

最大締め付け力 |

最大締め付けトルク |

| 8.8 |

10.9 |

12.9 |

8.8 |

10.9 |

12.9 |

| N |

N |

N |

N·m |

N·m |

N·m |

| M2.5 × 0.45 |

1,500 |

2,140 |

2,570 |

0.7 |

1.0 |

1.2 |

| M3 × 0.5 |

2,230 |

3,180 |

3,820 |

1.3 |

1.8 |

2.2 |

| M4 × 0.7 |

3,900 |

5,450 |

6.550 |

2.9 |

4.1 |

4.9 |

| M5 × 0.8 |

6,350 |

8,950 |

10,700 |

6.0 |

8.5 |

10 |

| M6 ×1 |

9,000 |

12,600 |

15,100 |

10 |

14 |

17 |

| M8 × 1.25 |

16,500 |

23,200 |

27,900 |

25 |

35 |

41 |

| M10 × 1.5 |

26,200 |

36,900 |

44,300 |

49 |

69 |

83 |

| M12 × 1.75 |

38,300 |

54,000 |

64,500 |

86 |

120 |

145 |

| M14 × 2 |

52,500 |

74,000 |

88,500 |

135 |

190 |

230 |

| M16 × 2 |

73,000 |

102,000 |

123,000 |

210 |

295 |

355 |

| M18 × 2.5 |

88,000 |

124,000 |

148,000 |

290 |

405 |

485 |

| M20 × 2.5 |

114,000 |

160,000 |

192,000 |

410 |

580 |

690 |

|

| |

| |