|

|

| |

|

| |

두리 파워록(Power Lock)을 사용하면 축과 허브에

수고롭게 키 홈을 가공할 필요가 없으며 높은 토크 전달도 가능합니다. 또한

축 방향의 위치도 쉽게 조정할 수 있습니다.

제조현장 뿐만 아니라 설계자의 작업성이 대폭적으로 향상된다는 점, 부품에

키(key) 가공부가 없기 때문에 부품강도가 향상된다는 등과 같은 이점도

있습니다.

보급형은 범용성이 있으며, 타사의 같은 형태의 제품과 호환되는 것 외에도

타사에 없는, 보급형이 아닌 특수 사이즈 파워록 재고도 있어 대단히 편리합니다.

다양한 제품을 갖추고 있으므로 용도에 알맞게 선정하여 이용하십시오. |

|

| |

두리 파워록은 축, 허브에 키 홈이 필요없이 동력을 전달하기 위해 사용합니다.

키 홈이 없기 때문에 부품 강도가 향상되고, 보다 큰 동력을 좋은 효율로 전달할 수 있습니다.

두리 파워록은 부품을 축 방향의 힘(FA)에 대항하여 고정할 경우에도 사용하며, 또한 회전축과 스프라켓, 회전축과 기어 등을 회전

토크(MT)에 대항하여 고정하고 동력을 전달하기 위해서도 사용합니다.

그 외에 축과 축을 직접 연결하여 고정 커플링(Rigid coupling)으로 사용할 수도 있습니다.

사용할 때의 주의 사항 등(전반적인 공통 주의사항)

형번별로 정해진 개별 주의 사항은 각 형번의 페이지를 참조하십시오.

- 전달 트러스트(Thrust) 값에 대해서는, 사용 볼트를 표준으로 사용하는 토크로 체결한 예를 기재하였습니다.

- 형번에 따라 볼트의 최대사용 토크값이 표시되어 있는 것은 표시된 값 이하로 사용하십시오.

보다 큰 전달력이나 전달 토크가 필요한 경우에는 사용 볼트의 최대 토크 이하로 조일 수 있지만 이런 경우 동시에 면압(面壓)도 커지기 때문에

면압을 산출하여 면압에 따른 축부, 허브부의 재질을 선정할 필요가 있습니다.

- 재료의 항복점을 초과하여 사용할 경우 최악의 미끄럼이 발생하여 기계 파손과 같은 사고로 이어질 수 있으므로 반드시 면압을 확인하십시오.

- 자료 페이지에 각종 자료의 항복점 응력이 기재되어 있으므로 참조하십시오.

- 안전을 위해 기본적으로는 열처리를 한 재료를 사용할 것을 권장합니다.

- 충격하중이 더해지는 경우에는 안전율을 3~5배로 계산하십시오.

- 축이나 허브의 면압이 충분하지 않은 경우 전달 토크가 낮아져서 미끄러지거나 축에 링이 고착되어 뺄 수 없어지는 경우가 있으므로 반드시

면압을 확인하십시오.

|

|

| |

|

조립할 때는 볼트, 본체 링이 마찰되는 부분에 오일을 얇게 도포하여 사용하십시오.

오일이 없으면 전달 토크가 낮아지는 경우가 있으므로 주의해야 합니다. 오일은 반드시 극압(EP) 첨가제가 없는 것을 사용하십시오. 볼트는

토크 렌치를 사용하여 다음 수순으로 대각선으로 조이십시오.

조임은 먼저 규정 토크의 1/4로 균등하게 조이고 다음으로 1/2로, 마지막으로 규정 토크의 100%로 각각 균등하게 조인 후, 마지막으로 확인을

위해 각 볼트를 한 바퀴 규정 토크의 100%로 조이십시오. |

|

| |

|

분해할 때는 볼트를 모두 빼십시오.

분해용 나사 구멍에 맞는 분해용 볼트를 준비하여 집어넣습니다.

이 때 대각선상으로 분해용 볼트를 조금씩 균등하게 조여서 분해하십시오. |

|

| |

|

파워록 조립, 분해 후 다시 이용하는 경우에는 변형, 볼트 늘어짐 등에 주의하십시오.

파워록 변형, 늘어짐이 발생한 경우 재사용할 수 없습니다. 새로운 것으로 교환하십시오. |

|

| |

|

소비되는 측의 동력을 결정할 수 있으면 전달효율에 따라 공급하는 측의 동력을 산정할 수 있습니다.

기본적으로 공급 측이 동력이 더 큽니다.

파워록 선정 시에는 공급 측의 동력 값보다 큰 전달 토크 성능을 가질 수 있도록 파워록을 선정하고 면압을 확인한 후, 면압을 견딜 수 있는

항복점을 갖는 재질을 선정합니다. |

| |

| 공급동력 Po [kW] = 소비동력 PS [kW] / 효율 η |

|

| |

|

| 토크 T [N·m] = 9550 · K × 동력 Po [kW] / 회전수 N [min-1] |

|

| |

|

| 실제 트러스트 하중 Fr [N] = K · Ft [N] |

|

| |

|

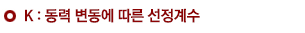

전달하는 동력에 변동이 있을 경우 변동의 정도나 관성 유무에 따라 다음 계수 K를 곱한 값보다 큰 상용전달 토크 성능을 가진 파워록을 선정해야

합니다. |

| |

변동 없음~변동 적음

가벼운 충격, 중간 정도의 변동 하중이나 관성

강한 충격, 진동 또는 큰 관성 |

: K = 1.0~2.5

: K = 2.0~3.5

: K = 3.0~5.0 |

|

|

| |

|

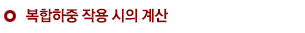

파워록에 복합하중 (트러스트 힘 + 회전 토크)이 가해지는 경우, 다음 식을 사용하여 합성 토크 (Mh)로 환산하고 이 값보다 큰 전달 토크를 갖는

파워록을 선정합니다. |

| |

|

d : 축경 |

|

|

| |

|

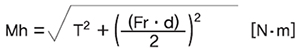

| 중공축에서 파워록을 사용하는 경우 다음 계산식으로 내경를 구하여 그 값 이하의 중공(中空)홀경을 사용하십시오. |

| |

|

domax: 축 최대 내경 /

d: 축경 /

Ps: 축 측 면압

σ0.2: 축 재료의 항복점(내력표 참조)

C: 애풀리케이션 정수 (다음 페이지의 애풀리케이션 정수표 참조)

dbolt: 볼트 경(徑) (축에 사용하지 않는 경우 dbolt = 0) |

|

| |

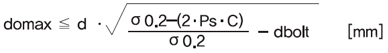

| 최소 허브 경(徑) 을 구하는 계산 (허브 외경은 이 계산으로 구한 값보다 큰 경(徑)을 사용하십시오) |

| |

|

σ0.2 : 허브 재질의 항복점

Ph : 허브 측의 사용 시 면압

C : 애풀리케이션 정수

dbolt : 볼트 호칭경(徑) |

|

| 주의) dbolt는 허브에 볼트 구멍이 있는 경우에 한함. 없는 경우 dbolt = 0 |

| |

| C 애풀리케이션 정수 |

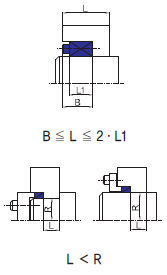

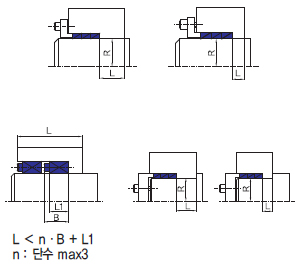

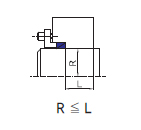

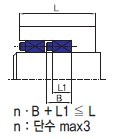

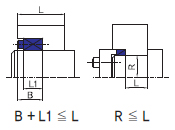

형상 예 |

| 단열로 사용하는 경우 |

다단으로 사용하는 경우 |

| C = 1.0 |

|

|

| C = 0.8 |

|

|

| C = 0.6 |

|

|

|

|

| |

|

| 항복점 σ0.2 |

재료 기호 |

명칭 |

| Mpa [N/mm2] |

kgf/mm2 |

| 100 ~ 200 |

119 |

12 |

FC200 표준재 |

회주철 |

| 147 |

15 |

FC250 표준재 |

회주철 |

| 175 |

18 |

FC300 표준재 |

회주철 |

| SC360 표준재 |

탄소 주강 |

| SS330 표준재 |

일반구조용 압연강 |

| 196 |

20 |

A2017-T4 |

듀랄루민 |

| 200 ~ 300 |

203 |

21 |

FC350 표준재 |

회주철 |

| 205 |

21 |

SC410 표준재 |

탄소 주강 |

| SUS304 표준재 |

스테인리스 |

| 206 |

21 |

S10C 표준재 |

기계구조용 탄소강 |

| SS400 표준재 |

일반구조용 압연강 |

| 225 |

23 |

S15C 표준재 |

기계구조용 탄소강 |

| SC450 표준재 |

탄소 주강 |

| 245 |

25 |

FCD400 표준재 |

구형 흑연 주철 |

| S20C 표준재 |

기계구조용 탄소강 |

| SC480 표준재 |

탄소 주강 |

| SS490 표준재 |

일반구조용 압연강 |

| 265 |

27 |

S25C 표준재 |

기계구조용 탄소강 |

| 274 |

28 |

S30C 표준재 |

기계구조용 탄소강 |

| 280 |

29 |

FCD450 표준재 |

구형 흑연주철 |

| 290 |

30 |

A2024-T4 |

초듀랄루민 |

| 294 |

30 |

S35C 표준재 |

기계구조용 탄소강 |

| 300 ~ 400 |

320 |

33 |

FCD500 표준재 |

구형 흑연주철 |

| 325 |

33 |

S40C 표준재 |

기계구조용 탄소강 |

| 343 |

35 |

S45C 표준재 |

기계구조용 탄소강 |

| 365 |

37 |

S50C 표준재 |

기계구조용 탄소강 |

| 370 |

38 |

FCD600 표준재 |

구형 흑연주철 |

| S55C 표준재 |

기계구조용 탄소강 |

| 400 ~ |

420 |

43 |

FCD700 표준재 |

구형 흑연주철 |

|

| |

전달력, 토크로부터 축, 허브에 걸리는 면압을 확인하고 각각의 면압을 견딜 수 있는 재질을 선정하십시오.

허브경의 최소경, 축 홀의 최대경을 구하는 경우에도 이 값을 사용합니다.

SS400, S15C~S55C는 굵은 글자로 표시되어 있습니다.

표에서 표준재는 열처리를 하지 않은 소재를 나타냅니다.

열처리나 표면처리에서 내력이 커지지 않는 금속도 있으므로 주의하시기 바랍니다.

주철 제품은 내력 값이 존재하지 않기 때문에 인장 강도의 70%를 허브 지름 계산으로 대신 사용합니다.

듀랄루민의 접미기호(-T4)는 열처리 된 것만 사용되며 통상 4일 정도의 상온방치로 시효가 경화된 것입니다. |

|

| |

|

강도 구분

호칭 × 피치 |

최대 체결력 |

최대 체결 토크 |

| 8.8 |

10.9 |

12.9 |

8.8 |

10.9 |

12.9 |

| N |

N |

N |

N·m |

N·m |

N·m |

| M2.5 × 0.45 |

1,500 |

2,140 |

2,570 |

0.7 |

1.0 |

1.2 |

| M3 × 0.5 |

2,230 |

3,180 |

3,820 |

1.3 |

1.8 |

2.2 |

| M4 × 0.7 |

3,900 |

5,450 |

6.550 |

2.9 |

4.1 |

4.9 |

| M5 × 0.8 |

6,350 |

8,950 |

10,700 |

6.0 |

8.5 |

10 |

| M6 ×1 |

9,000 |

12,600 |

15,100 |

10 |

14 |

17 |

| M8 × 1.25 |

16,500 |

23,200 |

27,900 |

25 |

35 |

41 |

| M10 × 1.5 |

26,200 |

36,900 |

44,300 |

49 |

69 |

83 |

| M12 × 1.75 |

38,300 |

54,000 |

64,500 |

86 |

120 |

145 |

| M14 × 2 |

52,500 |

74,000 |

88,500 |

135 |

190 |

230 |

| M16 × 2 |

73,000 |

102,000 |

123,000 |

210 |

295 |

355 |

| M18 × 2.5 |

88,000 |

124,000 |

148,000 |

290 |

405 |

485 |

| M20 × 2.5 |

114,000 |

160,000 |

192,000 |

410 |

580 |

690 |

|

| |

| |

|

|

|

|